مقدمه:

از دههها پیش، نان به عنوان یکی از اصلیترین مواد غذایی جهان شناخته شده است و در بسیاری از فرهنگها جزء قسمتهای اساسی غذای روزانه محسوب میشود. با رونق شهرنشینی و تغییر سبک زندگی، تقاضای بیشتری برای نان ایجاد شده است، که این تقاضا روندی افزایشی داشته است. از طرفی، افزایش تقاضا به ایجاد فشار بر تولیدکنندگان نان و نانواییها منجر شده است تا به روشهای بهرهوری بالاتر و کاهش هزینهها بپردازند.

در این راستا،نانوایی اتوماتیک به عنوان راهکاری مدرن برای تامین نیازهای روزافزون بازار و همچنین بهرهوری بالاتر در تولید نان ظهور کردهاند. استفاده از سیستمهای کنترل صنعتی PLC (Programmable Logic Controller) به عنوان ابزار اصلی در این نانواییها، امکان کنترل دقیق فرآیندهای تولید را فراهم میآورد. این فناوری همچنین امکان بهبود کیفیت محصولات و کاهش هزینههای تولید را فراهم میسازد.

در این مقاله، به بررسی اهمیت و مزایای استفاده از سیستمهای PLC در نانوایی اتوماتیک پرداخته خواهد شد، بهطوریکه مزایا و اثرات مثبت این فناوری بر صنعت نان پدید آید. به طور خلاصه مزایای استفاده از PLC در نانوایی اتوماتیک، را می توان به صورت زیر دانست:

- کنترل دقیق فرآیندهای تولید

- بهبود کیفیت محصولات

- کاهش هزینه

مزایای استفاده از PLC در نانوایی اتوماتیک

کنترل دقیق فرآیندهای تولید

در مرحله کنترل دقیق فرآیندهای تولید در نانوایی اتوماتیک، سیستمهای PLC نقش بسیار مهمی را ایفا میکنند. این سیستمها به صورت هوشمندانه و با استفاده از الگوریتمها و منطق برنامهنویسی شده، توانایی کنترل و مدیریت دقیق تمامی مراحل فرآیند تولید نان را دارند.

یکی از مراحل اصلی در فرآیند تولید نان، مرحله خمیرکاری است. سیستمهای PLC به دقت زمان و سرعت مخلوط کردن مواد خمیر را کنترل میکنند، به گونهای که خمیر بهینهای با ترکیب و مخلوطی دقیق از مواد به دست آید. این امر به بهبود ساختار داخلی نان و ایجاد کیفیت بالاتر در محصولات نان منتهی میشود.

پس از مرحله خمیرکاری، فرآیند فرمدهی نان به اتمام میرسد. در این مرحله، سیستمهای PLC قادر به کنترل دقیق فشار و دمای مواد وارده به قالبهای فرمدهی هستند. این کنترل دقیق منجر به ایجاد شکلهای دقیق و یکنواخت در نانها میشود، که به تجربه و ذائقه مصرفکنندگان ارزش افزوده میدهد.

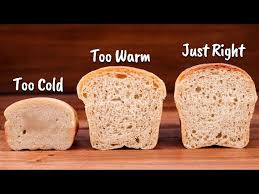

بعد از مرحله فرمدهی، نانها به مرحله پخت میرسند. در این مرحله نیز، سیستمهای PLC قادر به کنترل دقیق دما و زمان پخت نانها در انواع مختلف از فراوردهها هستند. این کنترل دقیق به ایجاد نانهایی با سطح پختن مناسب، طعم و بافت بهینه و بدون خطا منجر میشود.

به طور خلاصه، کنترل دقیق فرآیندهای تولید توسط سیستمهای PLC در نانواییهای اتوماتیک، باعث بهبود کیفیت و ایجاد محصولات با استانداردهای بالاتر میشود.

بهبود کیفیت محصولات

بهبود کیفیت محصولات یکی از جوانب مهمی است که استفاده از PLC در نانوایی اتوماتیک به آن کمک میکند. در ادامه به توضیح این موضوع پرداخته شده است.

- کنترل دقیق پارامترها: سیستمهای PLC قابلیت کنترل دقیق و هوشمندانه پارامترهای مختلفی از جمله دما، فشار، سرعت، و زمان را دارند. این امکان به تولیدکنندگان اجازه میدهد تا هر پارامتر را به دقت مورد نیاز تنظیم کنند، که نهایتاً به بهبود کیفیت نهایی محصول منجر میشود.

- استفاده از فناوریهای پیشرفته: با استفاده از سیستمهای PLC، امکان استفاده از فناوریهای پیشرفته مانند سنسورهای پیشرفته، دوربینهای ماشین بینایی، و روباتیک فراهم میشود. این فناوریها به بهبود کنترل فرآیندها و کاهش خطاها کمک میکنند، که در نهایت به بهبود کیفیت محصولات منجر میشود.

- کاهش خطاها و اشتباهات: با استفاده از سیستمهای PLC، مراحل تولید به صورت خودکار و بدون نیاز به دخالت انسانی انجام میشوند. این کاهش نیاز به انسان در فرآیند تولید، باعث میشود که خطاها و اشتباهات کمتری رخ دهند، که در نتیجه، کیفیت محصولات بهبود مییابد.

به طور خلاصه، استفاده از سیستمهای PLC در نانوایی اتوماتیک منجر به بهبود کیفیت محصولات میشود، که این بهبودات میتواند به افزایش رضایت مشتریان، کاهش هزینههای نگهداری و تعمیرات، و افزایش سهم بازار کمک کند.

کاهش هزینه

- هزینههای نیروی انسانی: با استفاده از سیستمهای PLC، مراحل تولید به صورت خودکار و بدون نیاز به دخالت انسانی انجام میشوند. این کاهش نیاز به نیروی انسانی در فرآیند تولید، باعث میشود هزینههای مربوط به حقوق و دستمزد کاهش یابد.

- کاهش هزینههای نگهداری و تعمیرات: سیستمهای PLC بیشترین قابلیت عیبیابی را دارند و معمولاً خرابیهایشان قابل پیشبینی است. این باعث میشود که نیاز به تعمیرات و نگهداری پیشگیرانه کمتری وجود داشته باشد که در نتیجه، هزینههای مرتبط با تعمیرات و نگهداری کاهش مییابد.

- بهینهسازی مصرف انرژی: سیستمهای PLC میتوانند به طور دقیق تر و هوشمندانهتر از انرژی استفاده کنند. به عنوان مثال، میتوانند تجهیزات را در زمانهایی که لازم است به کار بگیرند و در زمانهایی که نیاز نیست، آنها را غیرفعال کنند. این اقدامات به کاهش مصرف انرژی و در نتیجه صرفهجویی در هزینههای انرژی منجر میشود.

- کاهش هزینههای مربوط به ضایعات: با بهبود کنترل فرآیندها و کاهش خطاها، تولید ضایعات کاهش مییابد. این به معنای کاهش هزینههای مرتبط با تولید غیرقابل استرداد و همچنین بهینهسازی استفاده از مواد اولیه میباشد.

به طور خلاصه، استفاده از سیستمهای PLC در نانوایی اتوماتیک به صورت مستقیم به کاهش هزینهها کمک میکند، که این کاهش هزینهها میتواند به افزایش سودآوری و رقابتپذیری کمک کند.

کاربردهای متنوع PLC در نانوایی اتوماتیک

کنترل دقیق دما

کنترل دقیق دما در نانواییهای اتوماتیک از جمله اصولیترین و حیاتیترین مواردی است که با استفاده از سیستمهای PLC قابل انجام است. در ادامه، توضیحاتی درباره این امر ارائه میشود:

- تنظیم دمای فراوری: با استفاده از سیستمهای PLC، میتوان دمای مختلفی که برای فراوری نانها لازم است را دقیقاً تنظیم کرد. این امر از اهمیت بسیاری برخوردار است، زیرا دما میتواند تأثیر زیادی بر روی ساختار و طعم نان داشته باشد.

- کنترل پیوسته دما: سیستمهای PLC قادرند دما را به صورت پیوسته نظارت کرده و در صورت نیاز تغییرات لازم را اعمال کنند. این امکان به نانواییها اجازه میدهد تا دمای بهینه را برای هر فرآیند تولید نان در نظر بگیرند.

- کاهش خطاها: کنترل دقیق دما با استفاده از PLC منجر به کاهش خطاها و عدم تناسب دمایی در فرآیند تولید میشود. این امر باعث افزایش کیفیت و یکنواختی محصولات نان میشود.

در مجموع، کنترل دقیق دما و فشار با استفاده از سیستمهای PLC به نانواییها کمک میکند تا فرآیندهای تولید را بهبود بخشیده و کیفیت محصولات خود را ارتقا دهند.

مانیتورینگ و ردیابی فرآیندها

مانیتورینگ و ردیابی فرآیندها یکی از ویژگیهای مهم سیستمهای PLC در نانوایی اتوماتیک است که به طور مستقیم به بهبود کیفیت و کارایی فرآیندها کمک میکند .

- مانیتورینگ فرآیندها: سیستمهای PLC امکان جمعآوری و نمایش دادههای مربوط به فرآیندهای تولید را دارند. این دادهها میتوانند شامل اطلاعاتی مانند دما، فشار، سرعت، وضعیت تجهیزات و سایر پارامترهای مربوط به فرآیند باشند. با نمایش این دادهها به صورت آنلاین، مدیران و کارکنان میتوانند فرآیندها را به صورت پویا مانیتور کرده و هرگونه ناهماهنگی یا خطا را به سرعت شناسایی و رفع کنند.

- ردیابی فرآیندها: با استفاده از سیستمهای PLC، میتوان فرآیندهای تولید را به طور دقیق ردیابی کرد و از پیشرفت آنها آگاه شد. این ردیابی میتواند به صورت زمانی یا محتوایی باشد، به این معنا که میتوان برنامههای زمانبندی شده را ردیابی یا پارامترهای خاصی از فرآیند را کنترل کرد. این امر به مدیران امکان میدهد تا به روز رسانیهای لازم را برای بهبود فرآیندها اعمال کنند و مشکلات را به سرعت رفع کنند.

- هشداردهی و کنترل خطاها: یکی از ویژگیهای مهم سیستمهای PLC، قابلیت ارسال هشدارها در صورت وقوع خطا یا ناهماهنگی در فرآیندها است. این هشدارها میتوانند به صورت صوتی، تصویری یا حتی ارسال پیام متنی باشند. همچنین، سیستم میتواند به صورت خودکار تصمیمگیری کند و در صورت لزوم فرآیند را متوقف یا تغییرات لازم را اعمال کند تا خطرات کاهش یابند.

- آنالیز دادهها و بهبود فرآیندها: سیستمهای PLC قابلیت جمعآوری دادههای بسیار زیادی را دارند که میتوانند برای آنالیز و تحلیل عملکرد فرآیندها استفاده شوند. این آنالیزها به مدیران اطلاعات دقیقی از عملکرد تجهیزات و فرآیندها را ارائه میدهند که میتواند به بهبود کارایی و کیفیت فرآیندها کمک کند.

با توجه به این موارد، مانیتورینگ و ردیابی فرآیندها با استفاده از سیستمهای PLC به بهبود کارایی و کیفیت تولید در نانوایی اتوماتیک کمک میکند و در نتیجه، به کاهش هزینهها و افزایش بهرهوری کمک میکند.

بهینهسازی مواد اولیه

بهینهسازی مواد اولیه یکی از جوانب مهمی است که با استفاده از سیستمهای PLC در نانوایی اتوماتیک مورد توجه قرار میگیرد. در اینجا به مفهوم و اهمیت بهینهسازی مواد اولیه و نحوه عملکرد آن در نانواییها پرداخته شده است.

- تعیین مقادیر بهینه: سیستمهای PLC میتوانند مقادیر دقیق و بهینه برای مواد اولیه مورد استفاده در تولید نان را تعیین کنند. این مقادیر شامل نسبتهای مواد، میزان آب و سایر اجزای مورد استفاده در فرآیند تولید هستند. با تعیین مقادیر بهینه، میتوان کیفیت نان را بهبود داده و همچنین مصرف مواد اولیه را بهینهتر کرد.

- کنترل مواد اولیه: سیستمهای PLC امکان کنترل دقیق و هوشمندانه مواد اولیه را فراهم میکنند. این کنترل شامل مواردی مانند دقت در اندازهگیری مواد، مخلوط کردن مواد به صورت دقیق و به همان نسبت مورد نیاز و همچنین تنظیم دما برای پخت مواد میشود. این کنترل دقیق باعث بهبود کیفیت نهایی محصول میشود.

- کاهش ضایعات: با استفاده از سیستمهای PLC، میتوان ضایعات مواد اولیه را به حداقل رساند. این سیستمها قادرند مواد را به دقت و با حداقل اشتباه مصرف کنند، به این ترتیب از ضایعات مواد جلوگیری میکنند. این امر منجر به صرفهجویی در هزینهها و کاهش مصرف مواد میشود.

- پیگیری کیفیت مواد: با استفاده از سیستمهای PLC، میتوان به صورت دقیق و پیوسته کیفیت مواد اولیه را پیگیری کرد. این پیگیری شامل اندازهگیری و کنترل ویژگیهای فیزیکی و شیمیایی مواد میشود. در صورت شناسایی هر گونه ناهماهنگی یا ناکارآمدی در مواد، میتوان به صورت سریع واکنش نشان داد و مشکلات را رفع کرد.

سفارشیسازی و تنوع

- سفارشیسازی محصولات: با استفاده از سیستمهای PLC، میتوان به راحتی فرآیند تولید را براساس سفارشات مشتریان تنظیم کرد. به عبارت دیگر، میتوان ترکیبهای مختلفی از مواد و فرآیندها را برای تهیه نانهای متنوع به کار برد. این امکان باعث میشود تا نیازهای مختلف مشتریان برآورده شود و محصولاتی با سلایق متنوع تولید شوند.

- تنوع محصولات: با استفاده از سیستمهای PLC، میتوان فرآیند تولید را به گونهای تنظیم کرد که انواع مختلفی از محصولات نان تولید شود. این تنوع میتواند شامل انواع نانهای سنتی، نانهای فانتزی، نانهای مخصوص رژیمهای غذایی خاص و حتی نانهای با مواد افزودنی و طعمهای متنوع باشد. این امر باعث ارتقاء رضایت مشتریان و افزایش تقاضا برای محصولات میشود.

- تنظیمات دقیق محصولات: با استفاده از سیستمهای PLC، میتوان تنظیمات دقیقی را برای تهیه محصولات مختلف انجام داد. این شامل تنظیمات مانند اندازه، شکل، ضخامت و حتی طعم محصولات میشود. این امکان به تولید محصولات با کیفیت و همچنین مطابق با استانداردهای مشتریان کمک میکند.

- تغییرات سریع در خط تولید: با استفاده از سیستمهای PLC، میتوان به راحتی تغییرات لازم در خط تولید اعمال کرد. به عنوان مثال، در صورتی که نیاز به تغییر مدل یا اندازه محصولات وجود داشته باشد، میتوان به سرعت تنظیمات لازم را انجام داد تا خط تولید به بهترین شکل ممکن کار کند.

با استفاده از این قابلیتها، نانواییهای اتوماتیک میتوانند به صورت مؤثری به نیازهای مشتریان پاسخ دهند، محصولات متنوع و با کیفیتی ارائه کنند و در نتیجه، رضایت مشتریان را بهبود بخشند.