مقدمه:

از زمان انقلاب صنعتی در بریتانیا، همواره تلاش های قابل توجهی برای توسعه راهکارهایی برای کمک به افراد، با وظایف مختلف در تولید صورت گرفته است. فرآیند تولید صنعتی شامل مجموعه ای از ماشین آلات است که با ترکیب مواد اولیه منجر به تولید محصول نهایی می شود. در اینجا، اصطلاح “ماشین” می تواند هر چیزی مانند موتور، مته، تسمه نقاله و موارد مشابه باشد. امروزه اتوماسیون صنعتی، پروسه تولید در صنایع مختلف را در دست گرفته است و تصور یک خط تولید بدون سیستم های اتوماسیون تقریبا غیرممکن است. عوامل متعددی منجر به استفاده از سیستم اتوماسیون در تولید می شود. از جمله این موارد می توان به نیاز به محصولات با کیفیت بالا، انتظارات بالا در قابلیت اطمینان محصول، تولید با حجم بالا در زمان کوتاه تر اشاره کرد.

اتوماسیون صنعتی چیست؟

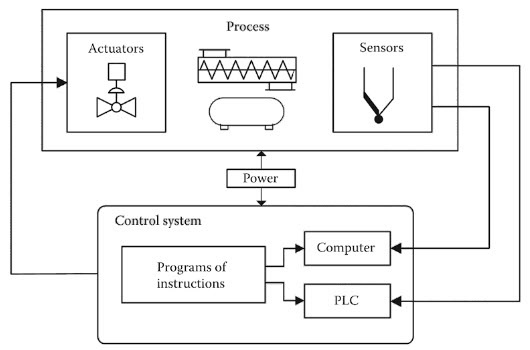

اتوماسیون صنعتی به فرآیند کنترل کارکرد ماشینها و سایر تجهیزات صنعتی به کمک برنامهنویسی منطقی دیجیتال و کاهش دخالت انسان در تصمیمگیری و کاهش فرآیند فرمان دستی با کمک تجهیزات مکانیزه است.

شاید در ابتدای امر تعریف فوق، برای درک ساده نباشد. اما اجازه دهید با کمک یک مثال کوچک سعی کنیم بفهمیم که “اتوماسیون صنعتی چیست”؟

مثالی برای درک اتوماسیون صنعتی

یک فرآیند تولید صنعتی دستی را در نظر بگیرید که در آن اپراتور دمای یک کوره را مشاهده می کند. فرض کنید هدف رسیدن دمای کوره به مقدار X درجه سانتی گراد و حفظ کردن دمای کوره به مدت زمان Y ثانیه در دمای مذکور است.

در حالت کنترل دستی اپراتور با مشاهده دمای کوره، برای افزایش دما اقدام به باز کردن شیر ورودی سوخت می کند. با ورود سوخت به کوره دما رفته رفته افزایش می یابد. در گام بعدی برای حفظ دما در مقدار معین X، نیاز به باز و بسته کردن متوالی شیر ورودی سوخت است. همانطور که مشخص است کنترل دما در حالت دستی علاوه بر دشواری های موجود از دقت لازم نیز برخوردار نیست. همچنین خطای اپراتور بر کیفیت خروجی کار بسیار تاثیر گذار است.

اجرای این پروسه به کمک سیستم اتوماسیون بدون نیاز به اپراتور انجام می شود. در این سیستم دما توسط یک سنسور خوانده می شود. دمای خوانده شده به سیستم اعمال می شود. سیستم بر اساس مقدار دمای خوانده شده دستور باز و یا بسته شدن شیر سوخت را صادر می کند.

مثال بالا ممکن است مبهم به نظر برسد، اما به درک چگونگی پیاده سازی یک سیستم اتوماسیون معمولی کمک می کند. در مثال فوق، دخالت انسان مطلقاً صفر است و کل کار به طور کامل توسط سیستم اتوماسیون انجام می شود.

انگیزه برای اتوماسیون صنعتی

اصطلاح اتوماسیون توسط یک مهندس از شرکت فورد موتور، که از پیشگامان اتوماسیون صنعتی و مونتاژ خط تولید بودند، ابداع شد. در ابتدا، فرآیند تولید صنعتی بر خلاف حسگرها، محرکها و رایانههای امروزی مبتنی بر چشم، دست و مغز یک کارگر بوده است.

پیاده سازی اتوماسیون در فرآیند تولید عبارت از جایگزینی یک کارگر با یک ماشین است. در ابتدا، این ماشینهای مستقل باید توسط یک ناظر انسانی برای فرآیند تولید کنترل می شدند.

اما با پیشرفت های تکنولوژی در سیستم های کنترل آنالوگ و دیجیتال، ریزپردازنده ها و PLC ها (Programmable Logic Controllers) و سنسورهای مختلف، همگام سازی چندین ماشین و دستیابی به اتوماسیون صنعتی واقعی، بسیار آسان تر شده است.

با گذشت زمان ، استراتژی های تجاری برای استفاده از سیستم های مبتنی بر اتوماسیون تغییر کرده است. امروزه انگیزه های اساسی برای پیاده سازی اتوماسیون صنعتی عبارتند از:

- افزایش تولید

- کاهش هزینه، به ویژه هزینه های انسانی

- بهبود کیفیت محصول

- استفاده بهینه از مواد اولیه

- کاهش مصرف انرژی

- افزایش سود کسب و کار

همچنین چند انگیزه ثانویه برای استفاده از اتوماسیون در فرآیند تولید وجود دارد که از جمله آنها می توان به ایجاد محیطی امن برای اپراتورها و کاهش آلودگی محیطی اشاره کرد.

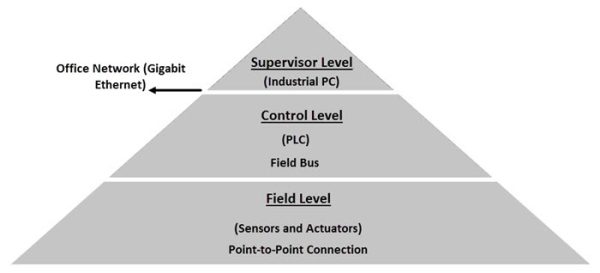

سطوح فرآیند اتوماسیون صنعتی

راههای مختلفی برای توصیف سطوح یک فرآیند اتوماسیون صنعتی وجود دارد، اما سادهترین آنها مثلث سلسله مراتبی زیر از نمایش سه سطحی یک سیستم اتوماسیون صنعتی معمولی است.

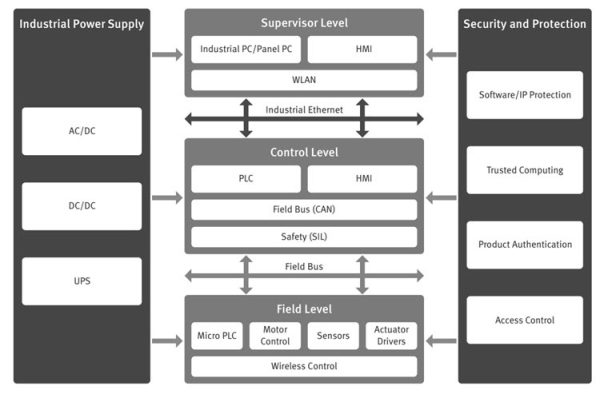

سطح سوپروایزر

در بالاترین سطح، سطح سوپروایزر معمولاً از یک رایانه صنعتی تشکیل شده است. این رایانهها بر روی سیستمعاملهای استاندارد با یک نرمافزار خاص اجرا میشوند. نرم افزارها معمولاً توسط تأمینکننده ها برای کنترل فرآیندهای صنعتی ارائه میشود.

هدف اصلی نرم افزارها، مانیتورینگ پروسه صنعتی است. کامپیوترها برای ارتباط از یک اترنت صنعتی استفاده بهره می برند که می تواند LAN یا هر توپولوژی بی سیم (WLAN) دیگری باشد.

سطح کنترل

سطح کنترل، سطح میانی است، در این سطح تمام برنامه های مربوط به اتوماسیون اجرا می شوند. برای این منظور عموماً از کنترل کننده های منطقی برنامه پذیر یا PLC استفاده می شود که قابلیت محاسبات بلادرنگ را دارا هستند.

PLC ها معمولاً با استفاده از میکروکنترلرهای 16 بیتی یا 32 بیتی اجرا می شوند و بر روی یک سیستم عامل اختصاصی اجرا می شوند. PLC ها همچنین می توانند با چندین دستگاه ورودی/خروجی ارتباط برقرار کنند. همچنین PLCها قادر به برقراری ارتباط از طریق پروتکل های ارتباطی مختلف مانند CAN هستند.

سطح پایین

تجهیزات پایانه ای مانند سنسورها و محرکه ها در سطح پایینی طبقه بندی می شوند. سنسورهایی مانند سنسور دما، سنسور اپتیکال، سنسور فشار و محرکه هایی مانند موتورها، شیرهای کنترلی، سوئیچها از طریق یک فیلد باس به یک PLC متصل می شوند. ارتباط تجهیزات این سطح با PLCها، معمولا از نوع نقطه به نقطه است (point-to-point connection).

علاوه بر مطالب گفته شده، یک پروسه مبتنی بر اتوماسیون صنعتی به دو زیر سیستم اصلی دیگر نیازمند است:

- منبع تغذیه صنعتی

- امنیت و حفاظت

سطح های مختلف به سطوح ولتاژ متفاوت نیازمند هستند. به طور مثال پی ال سی به تغذیه 24 ولت نیازمند هستند یا می توانند از نوع 220VAC باشند از سوی دیگر موتورها نیازمند به برق سه فاز AC هستند. و برخی از سنسورها نیازمند به پاور 10 یا 5 ولت هستند.

امنیت و حفاظت از بخش های مهم یک سیستم اتوماسیون صنعتی است. برنامه های نوشته و نرم افزارها باید از امنیت کافی برخوردار باشند تا احتمال خرابکاری را به صفر برسانند.

برای ارتباط از شبکه های سیمی و بی سیم استفاده می شود و با استفاده از این ارتباط، PLC می تواند اجزای مختلف را عیب یابی و پارامترسازی کند.

انواع سیستم های اتوماسیون صنعتی

اکنون که کمی در مورد چیدمان یک سیستم اتوماسیون صنعتی معمولی آشنا شدیم، اجازه دهید به بحث در مورد انواع مختلف سیستم های اتوماسیون صنعتی بپردازیم. سیستم های اتوماسیون صنعتی معمولا به چهار نوع دسته بندی می شوند:

- سیستم اتوماسیون صنعتی ثابت

- سیستم اتوماسیون صنعتی قابل برنامه ریزی

- سیستم اتوماسیون صنعتی انعطاف پذیر

- سیستم اتوماسیون صنعتی یکپارچه

سیستم اتوماسیون صنعتی ثابت

سیستم اتوماسیون ثابت در پروسه هایی با تغییرات اندک در عملکرد تجهیزات استفاده می شود. این نوع اتوماسیون ، عمدتاً در تولید انبوه و سیستم های جریان مداوم ، مانند فرآیندهای تقطیر ، خطوط انتقال و نوار نقاله استفاده می شوند. تمام این فرآیندها برای دستیابی به حجم تولید بالا ، به ماشینهای مکانیزه متکی هستند تا عملیات ثابت و تکراری خود را انجام دهند.

اتوماسیون صنعتی قابل برنامه ریزی

در سیستم اتوماسیون قابل برنامه ریزی ، توالی عملیات و همچنین پیکربندی ماشین آلات با استفاده از کنترل های الکترونیکی قابل تغییر است. این سیستم به برنامه ریزی مجدد ماشین ها و زمان و تلاش زیادی نیاز دارد و معمولاً در تولید فرآیند دسته ای مورد استفاده قرار می گیرد.

نمونه هایی از این سیستم اتوماسیون ، ماشین های کنترل عددی ، کارخانجات کاغذی ، کارخانجات نورد فولاد ، روبات های صنعتی و غیره هستند.

سیستم اتوماسیون صنعتی انعطاف پذیر

یک سیستم اتوماسیون صنعتی انعطافپذیر معمولاً دائما توسط رایانهها کنترل میشود و اغلب در جایی که محصول به طور مکرر متفاوت است، اجرا میشود. ماشین های CNC نمونه ای از این سیستم هستند.

سیستم اتوماسیون صنعتی یکپارچه

یک سیستم اتوماسیون یکپارچه مجموعهای از ماشینها، فرآیندها و دادههای مستقل است که همه به طور همزمان تحت فرمان یک سیستم کنترل واحد برای پیادهسازی یک سیستم اتوماسیون صنعتی در یک فرآیند تولید صنعتی عمل می کنند.

مزایا و معایب اتوماسیون صنعتی

مزایا

- کار انجام شده توسط اپراتورهای انسانی که شامل کارهای فیزیکی خسته کننده است می تواند به راحتی جایگزین شود.

- اپراتورهای انسانی می توانند از کار در محیط های تولید خطرناک با دمای شدید، آلودگی، عناصر مسموم کننده یا مواد رادیواکتیو اجتناب کنند.

- کارهایی که برای یک اپراتور معمولی انسانی دشوار است را می توان به راحتی انجام داد. از جمله این موارد بلند کردن بارهای سنگین و بزرگ، کار با اجسام بسیار ریز و غیره است.

- تولید همیشه سریعتر و هزینه محصول به طور قابل توجهی کمتر است (در مقایسه با همان محصولی که با عملکرد دستی تولید می شود).

- تولید به کمک سیستم های مبتنی بر اتوماسیون صنعتی بسیار به صرفه و اقتصادی است.

معایب

- از دست دادن شغل. از آنجایی که اکثر کارها توسط ماشین ها انجام می شود، نیاز به کار دستی بسیار کمتر است.

- تمام وظایف مورد نظر را نمی توان با استفاده از فناوری فعلی خودکار کرد. به عنوان مثال، محصولات با شکل ها و اندازه های نامنظم بهتر است برای مونتاژ دستی باقی بمانند. (به نظر می رسد این روند با کامپیوترها و الگوریتم های پیشرفته در حال تغییر است).

- استفاده از اتوماسیون برای فرآیندهای خاص، یعنی تولید با حجم بالا، محصولات قابل تکرار و امکان پذیر است.

- هزینه اولیه اجرای یک سیستم اتوماسیون بسیار زیاد است.

- مجموعه ای از پرسنل ماهر همیشه یکی از ملزومات نگهداری و سرویس است.